Mit Wasserstoff als Kältemittel den Druckunterschied zwischen Hochdrucktank und Brennstoffzelle zum Kühlen nutzen

Wasserstoff an Bord eines Fahrzeugs muss für seine Speicherung unter großem Energieaufwand auf hohe Drücke komprimiert werden. Die hierfür eingesetzte Energie bleibt bisher während der Fahrt weitgehend ungenutzt, da es hierfür noch keine technische Lösung gibt. Durch die Integration einer neuartigen Metallhydrid-Kältemaschine kann dieses Potential genutzt werden und je nach Anwendungsfall eine bis zu 10% höhere Reichweite erzielt werden.

Die Kälteerzeugung der Metallhydrid-Kältemaschine basiert auf der temperatur- und druckabhängigen Gleichgewichtsreaktion zwischen Wasserstoff und einem Metallhydrid, die in zwei Halbzyklen für eine quasikontinuierliche Kälteerzeugung sorgt.

Prüfstand – Facts

| Material: | C2-Hydralloy (TiMn2 basierte Legierung) |

| Gesamtmasse Reaktoren (ohne Ventile): | 12,2 kg |

| Gesamtvolumen Reaktoren: | 5,4 l |

| Absorptionsdruck: | 35 bar |

| Desorptionsdruck: | 4 bar |

| Kühlleistung: | 662 W bei 20°C Kühltemperatur und 30°C Umgebungstemperatur |

Funktionsprinzip

Im ersten Halbzyklus wird der Wasserstoff aus dem Drucktank auf das Metallhydrid geleitet und die bei der Reaktion entstehende Wärme wird an die Umgebung abgegeben. Im zweiten Halbzyklus wird dann der Wasserstoff auf tiefem Druckniveau von den Reaktoren an die Brennstoffzelle abgegeben, somit wird zum Beispiel dem Fahrzeuginnenraum Wärme entzogen und es entsteht die gewünschte Kälte.

Vorteile

- Wasserstoff als Arbeitsmittel (niedriges Global Warming Potential - GWP)

- Kein Wasserstoffverbrauch

- Absorption und Desorption erzeugt Wärme und Kälte

- Quasikontinuierlich durch 2 Reaktoren

Im Winter kann das System entsprechend umgeschaltet werden und es entsteht ein zusätzlicher Heiznutzen. Wichtig ist, dass der Wasserstoff zur Kälteerzeugung nicht „verbraucht“ wird, sondern wieder vollständig an die Brennstoffzelle abgegeben wird.

Metallhydrid-Reaktionen können im Vergleich zu anderen Gas-Feststoffreaktionen bei Temperaturen unter 0 °C eingesetzt werden, da kein Phasenwechsel stattfindet – Keine Eisbildung. Zusätzlich ist die Reaktion auf Grund der kleinen Moleküle und der hohen Reaktivität des Wasserstoffs selbst bei tiefen Temperaturen sehr hoch. So reagieren viele Metallhydride auch unter 0 °C schon in wenigen Sekunden vollständig. Mit diesen Materialien ist es somit möglich, hohe gewichtsspezifische Leistungen zu erzielen.

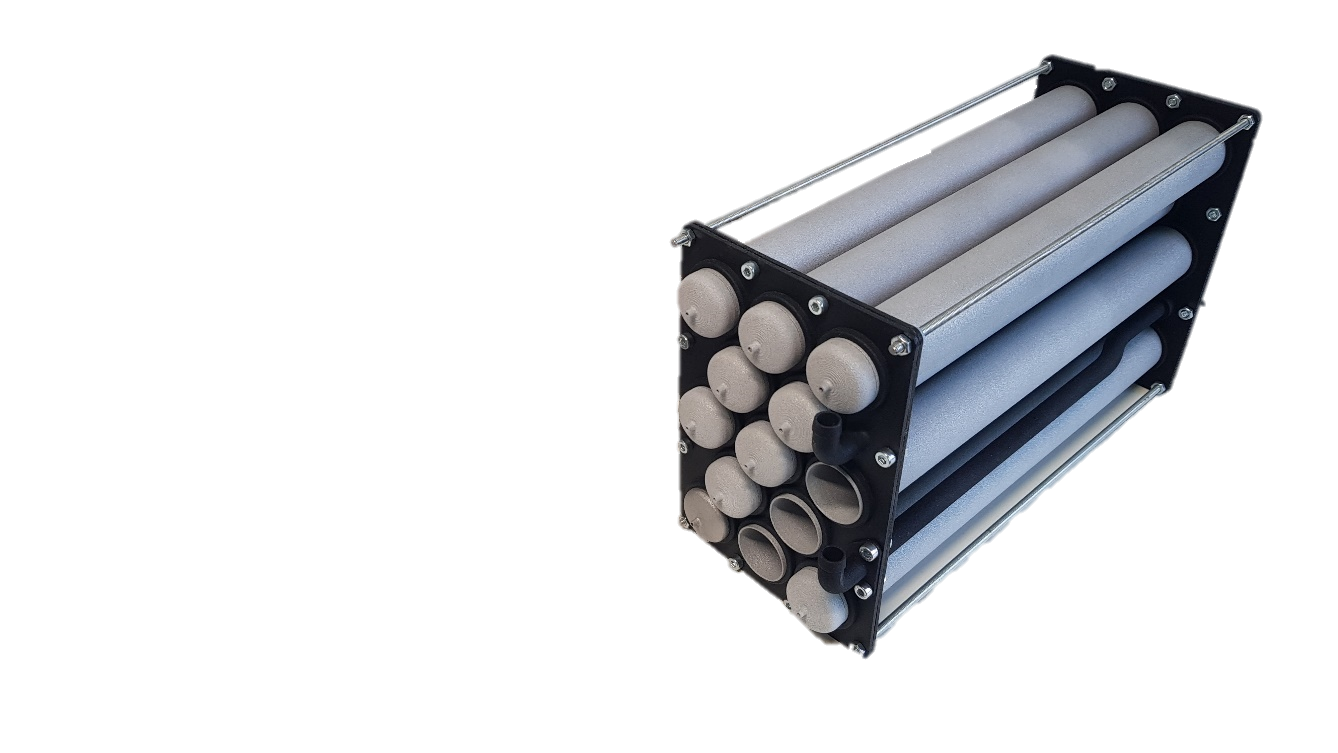

Der Reaktor als Kernkomponente

Die Herausforderung der Entwicklung eines geeigneten Reaktors liegt in der Übertragung der hohen Materialreaktionsgeschwindigkeit und damit verbunden thermischen Energie auf ein Fluid. Da sich die Gleichgewichtsreaktion durch Temperaturanstieg/abfall selbst hemmen kann, müssen die entstehenden Kälte- und Wärmeströme möglichst effizient an das gewünschte Wärmeträgermedium abgegeben werden. Erste Messungen mit einem Reaktorprototyp im Laborteststand haben gezeigt, dass auch im Reaktor vollständige Reaktionszeiten in < 100 s möglich sind. In dem Beispiel wurden Spitzenleistungen von 2,5 kWKälte / kgMH und eine durchschnittliche Leistung von 1 kWKälte/kgMH nachgewiesen. Die nächsten Reaktorgenerationen werden zudem eine deutlich höheren Temperaturhub erreichen können, wodurch der effektive Kühlnutzen im Fahrzeug verbessert werden kann.

Integration in Fahrzeuge – Intelligent steuern und effizient integrieren

Für die Bewertung der Metallhydrid-Technologie auf Fahrzeugebene wurden Gesamtfahrzeugsimulationen in Dymola/ Modelica durchgeführt. Die ersten Ergebnisse zeigen, dass am Beispiel des batterieelektrischen Fahrzeugs Smart Fortwo ED die Integration einer 8 kW Brennstoffzellensystem und 1 kg Wasserstoff die Reichweite um 6 % erhöht werden kann. Mit einer Kopplung des Prüfstands mit Simulationsmodellen von Schwerlast- und Bahnanwendungen können Integrationsmöglichkeiten schnell bewertet werden und die auf den Jahresenergieverbrauch bezogene, beste Lösung ausgewählt werden. Dadurch können Anwendungen von 10 - 400 kW Brennstoffzellenleistung bewertet werden.

Die Kopplung von Prüfstand und Simulation bietet zudem die Möglichkeit, die Ventilschaltung beim Umschalten zwischen Absorption und Desorption weiter zu optimieren. Je nach Kältebedarf, Brennstoffzellenleistung und Außenbedingungen können so die optimalen Betriebsbedingungen der Anlage gefunden werden. Dadurch kann das Energiereduktionspotential weiter gesteigert werden.