Fahrzeugstruktur

Leichtbauoptimierter Wagenkasten des NGT HST

Im Rahmen des Projektes Next Generation Train (NGT) erforschen DLR- Wissenschaftler neuartige Bauweisen für Wagenkästen. Insbesondere Leichtbaukonzepte werden eingehend untersucht. Durch diese werden die zulässigen Radsatzlasten des doppelstöckigen Ultra- Hochgeschwindigkeitstriebwagenzuges NGT HST mit seinen Niederflur- Fahrwerken eingehalten, die Nutzlast erhöht und somit der spezifische Energieverbrauch gesenkt. Durch einen konsequenten Leichtbauansatz können Wagenkästen entwickelt werden, die um ca. 30 % leichter sind, als eine vergleichbare konventionelle Bauart.

Wagenkastenaufbau

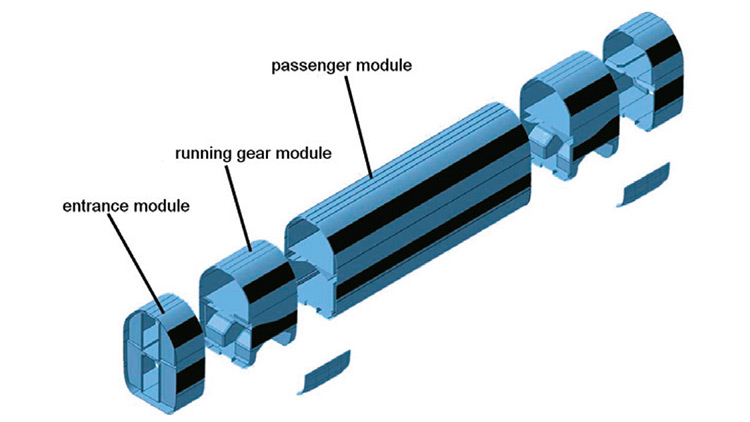

Der doppelstöckige Wagenkasten des NGT HST-Waggons ist in Längsrichtung in Module unterschiedlicher Bauweise segmentiert. Diese gliedern den Wagenkasten durch definierte Anschlussspante in parallel fertigbare Sektionen. Der dadurch entstehende modulare Aufbau besteht aus den Türmodulen an den Wagenenden, den Fahrwerksmodulen über den Fahrwerken und dem dazwischen liegenden Fahrgastmodul.

Darüber hinaus werden die beschriebenen Module in Baugruppen aufgeteilt. Bei der parallelen Fertigung der Baugruppen werden sowohl die Beplankung als auch die Innenverkleidung direkt montiert. Weiterhin werden auch Großbauteile wie Toiletten, Transformatoren, Sitze usw. während der Fertigung des Rohbaus eingebaut.

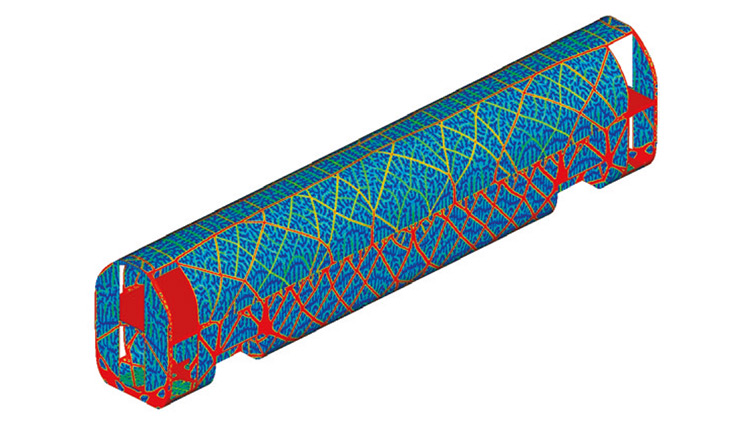

Im Falle einer Kollision nach DIN EN 15227 werden lediglich die Türmodule plastisch verformt und wandeln so die Kollisionsenergie um. Die Fahrwerksmodule und das Fahrgastmodul werden entsprechend den Lastfällen von DIN EN 12663 ausgelegt, um eine ausreichende Festigkeit zu erreichen. Basierend auf den normativen statischen Lasten werden diese Bereiche einer Topologieoptimierung unterzogen. Die daraus resultierende bionisch wirkende kraftflussoptimierte Tragstruktur ist unter Berücksichtigung der definierten Rahmenbedingungen optimal an die auftretenden Belastungen angepasst. Diese Tragstruktur bildet die Basis für die Konzeption und Konstruktion der Wagenkastenstruktur.

Konstruktive Ausführung

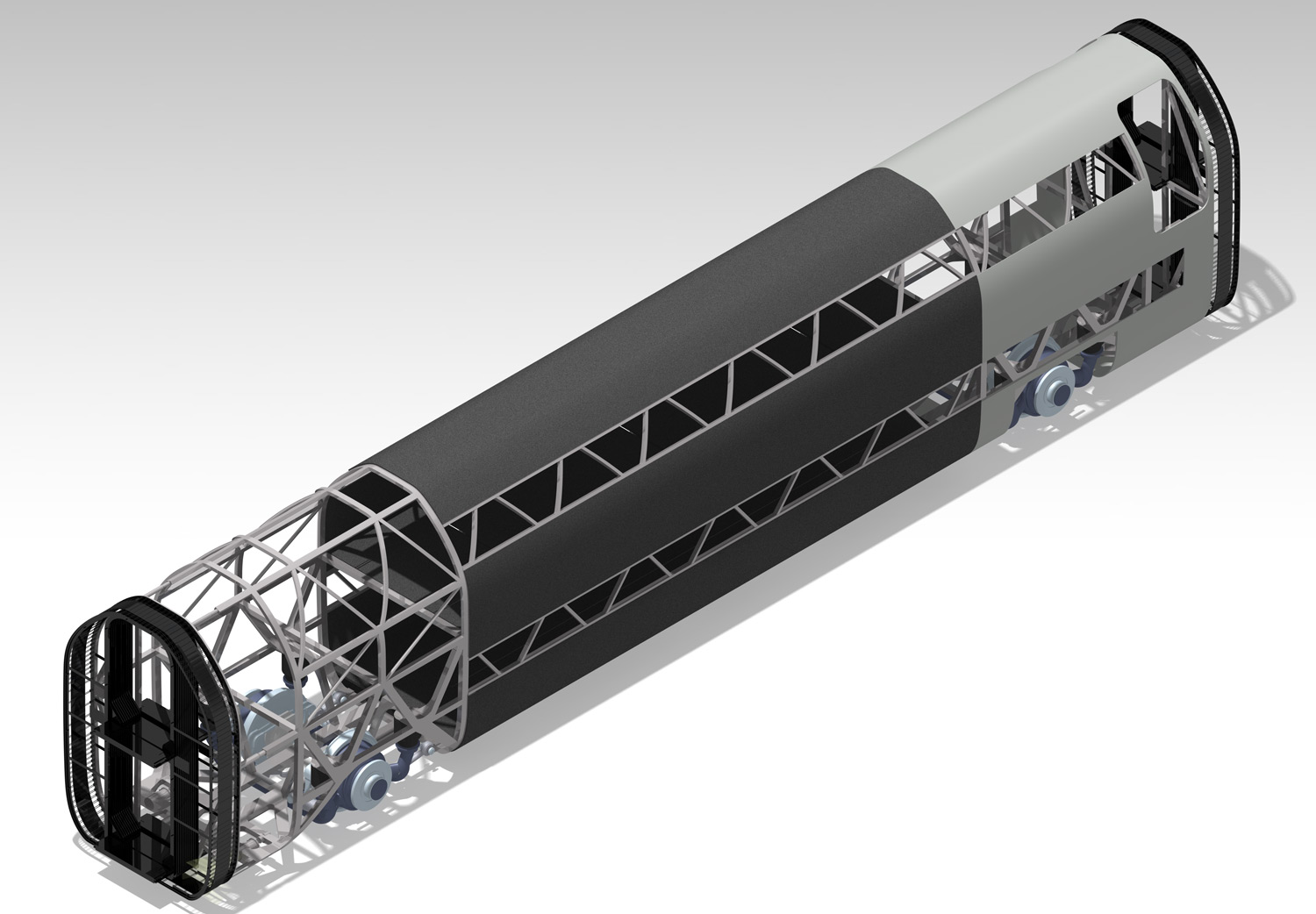

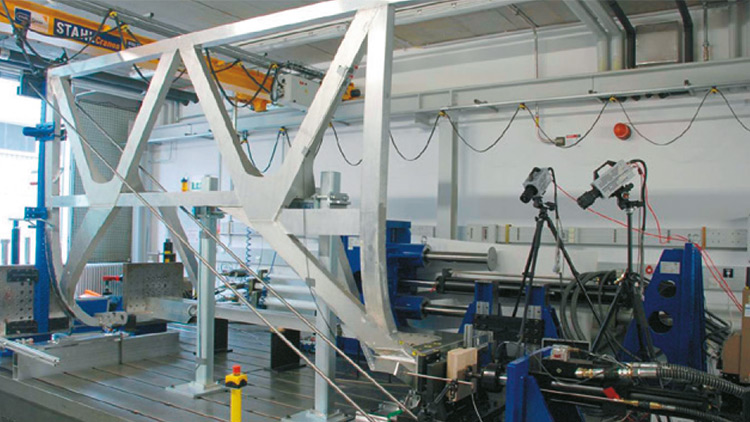

Die für das Fahrwerksmodul entwickelte Wagenkastenbauweise besteht aus einer kraftflussangepassten biege- und torsionssteifen Aluminium-Gerippestruktur mit einer tragenden Beplankung aus Sandwich-Elementen. Die Gerippestruktur dient unter anderem der masseoptimierten Aufnahme, Verteilung und Weiterleitung großer lokal angreifender Kräfte, die beispielsweise von den Fahrwerken eingeleitet werden oder bei einer Kollision auftreten.

Als Basis für das Fahrgastmodul dient eine Kombination aus kohlenstofffaserverbundintensiver Sandwichbauweise mit integraler Fachwerkstruktur. Das Fahrgastmodul ist aufgrund seiner vorwiegend flächigen Struktur und definierten Krafteinleitungen über die Anschlussspante besonders für eine faserverbundintensive Bauweise geeignet, um eine belastungsgerechte und leichtbaugünstige Lösung zu erreichen.

Durch den konsequenten Leichtbauansatz beträgt die Masse des entwickelten doppelstöckigen Wagenkastens bei konservativen Annahmen ca. 300 kg pro Meter bei 20 m Gesamtlänge. Dies entspricht einer Masseeinsparung von 30 % gegenüber einem Referenzwagenkasten in der Aluminium-Integralbauweise.