Das Potential von Faser-Metall-Laminaten (FML) ist erst auf den zweiten Blick erkennbar: metallische Zwischenlagen eingebettet in den Faserkunststoffverbund. Die Vorteile bestehen in den verbesserten Materialeigenschaften und der Möglichkeit, zusätzliche Funktionen in die Struktur einzubauen. Eine erfolgreiche Anwendung ist der Fahrzeugunterboden für das Next Generation Car (NGC) . Hier erhöhen einzelne Stahllagen die Torsionssteifigkeit und dienen zugleich als integrierte Leiterbahnen für die Stromversorgung.

Auf die inneren Werte kommt es an

Faser-Metall-Laminate (FML) entstehen durch eine lagenweise Kombination dünner Faserkunststoffverbund-(FKV) und Metallschichten. Die metallischen Lagen können sowohl funktionale als auch strukturelle Aufgaben erfüllen. Ein Beispiel stellt der NGC-Unterboden dar. Hier ersetzen metallische Lagen elektrische Leitungen, die ansonsten in einem gesonderten Kabelbaum zusammengefasst werden müssten, und tragen zusätzlich Lasten ab. Dadurch lassen sich Kosten und Gewicht einsparen.

Tief versteckt im Unterboden des NGC – Inter Urban Vehicle (IUV) befindet sich diese neue Technologie, die am DLR Institut für Faserverbundleichtbau und Adaptronik (FA) entwickelt wurde: strukturintegrierte und lasttragende Leiterbahnen!

In heutigen Serienfahrzeugen ist die Montage und Installation des Bordnetzes sehr aufwändig. Die Herstellung der Kabelbäume sowie die Installation in die Fahrzeugkarosserie nehmen viel Zeit in Anspruch und verursachen hohe Kosten. Als Verbesserung – so die Idee – sollen Teile der elektrischen Leitungen in die Struktur verlegt werden. Ähnlich wie gegenwärtig die Karosserie als elektrischer Rückleiter genutzt wird sollen zukünftig mehrere Spannungspotentiale innerhalb der Leichtbaustruktur übertragen werden. Die Leiterbahnen sind in die Struktur integriert und können sowohl die elektrische als auch die mechanische Last übertragen.

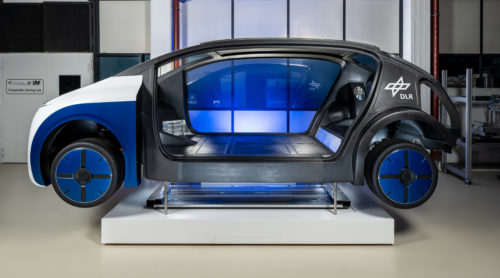

Das DLR hat im Projekt Next Generation Car (NGC) mehrere Fahrzeugkonzepte für diverse Szenarien und Antriebssysteme entwickelt und aufgebaut. Um die Idee der strukturintegrierten Leiterbahnen darzustellen, wurde der Unterboden des NGC-IUV damit ausgerüstet.

Nicht jeder Leiter-Werkstoff lässt sich problemlos mit einem Faserkunststoffverbund kombinieren. Wegen seines geringen elektrischen Widerstands ist reines Kupfer ein hervorragender Leiterwerkstoff und wird daher häufig verwendet. Kupfer ist jedoch nicht kompatibel mit der FKV-Epoxidharzmatrix und wegen seines hohen Gewichts bei relativ geringer Festigkeit und Steifigkeit als Verstärkung in Leichtbaustrukturen nicht geeignet. Als sehr gute Alternative haben sich Edelstahlfolien bewährt. Detaillierte Ergebnisse zu Werkstoffauswahl und Anordnung von Leiterbahnmaterialien wurden auf der Faszination Leichtbau dargestellt.

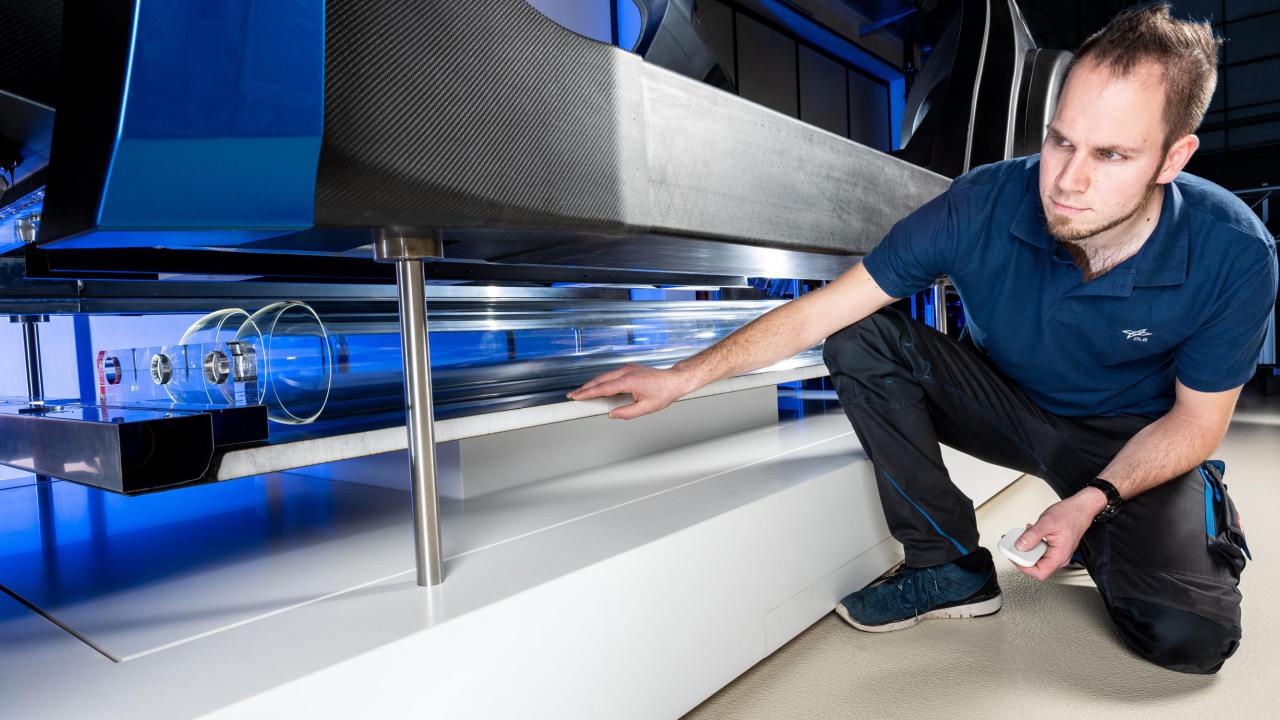

Das IUV-Konzept sieht einen Unterboden vor, auf dem die Wasserstofftanks zur Versorgung der Brennstoffzellen montiert werden. Bei dieser Unterbodenplatte in Faserkunststoffverbund-intensiver Bauweise wurden die Leiterbahnen während der Fertigung eingebracht. Für den Messedemonstrator lässt sich der Unterboden mithilfe eines Scherenliftes herausfahren, um die Wasserstofftanks und die Anschlusselemente betrachten zu können. Der Scherenlift trennt die elektrische Verbindung zwischen den Batterien im Heck des Fahrzeuges und den Verbrauchern im vorderen Bereich der Karosserie.

Der Messedemonstrator des NGC-IUV: Der Unterboden ist vollständig herausgefahren.

Tiefer schürfen – Potenziale heben

Der Demonstrator zeigt: Integrierte elektrische Leiterbahnen können zusätzlich mechanische Aufgaben übernehmen. Die Struktur isoliert die einzelnen Spannungspotentiale. Fahrzeugstruktur und Kabelbaum lassen sich leichter auslegen. Gewicht wird eingespart.

Für die Entwicklung zukünftiger und konkurrenzfähiger Leichtbaustrukturen heißt das: Bereits im Konstruktionsprozess müssen unterschiedliche Anforderungen und Funktionen eines Bauteils betrachtet und analysiert werden. Dann können Synergien identifiziert und genutzt werden.

Hier ein kleiner Ausblick auf zukünftige Möglichkeiten für die Strukturintegration:

- Fluidkanäle innerhalb des Fahrzeugunterbodens (Klimaanlage)

- Sensoren, z. B. zur Schadenserkennung

- Steuerelemente

- Energiespeicher, z. B. Batterien, Tanks für Wasserstoff o. ä.

- Energie dissipierende Elemente für den Crash-Lastfall