Innovativer Wagenkasten des AeroLiner3000 - Strukturknoten

Durch einen methodischen und systematischen Ansatz ist es gelungen, die Masse des Aeroliner 3000 Wagenkastens mit einer Tragstruktur aus Stahl um ca. 17 % gegenüber einem Wagenkasten in leichtbauoptimierter Aluminium-Integralbauweise zu senken.

Um dieses Ziel zu erreichen, werden unterschiedliche Leichtbaustrategien unter Berücksichtigung der relevanten Randbedingungen konsequent umgesetzt. Die zur Erstellung des Zugkonzepts, des Wagenkastens und des Fahrwerks verwendete methodischen Vorgehensweisen basieren auf den Forschungsergebnissen des „Next Generation Train“ (NGT) - Projekts.

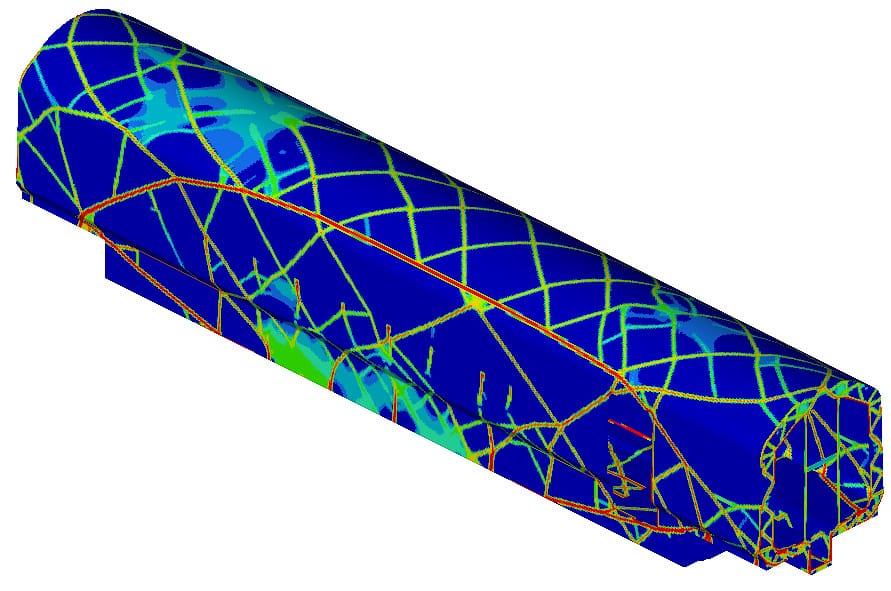

Auf Basis der Topologieoptimierung wird die Konstruktion des Wagenkastens abgeleitet, die sich an den optimierten Kraftflussverläufen orientiert und welche die Fensteranordnung des Designkonzepts von Andreas Vogler Studio ermöglicht. Der Wagenkasten ist aus acht Modulen zusammengesetzt und besteht aus einer Tragstruktur sowie einer mittragenden Sandwich-Beplankung. Die Konstruktion der Wagenkastenstruktur besteht vorwiegend aus Profilen und Blechen. Neben dem Leichtbauaspekt ist bei der Konstruktion auf eine zeitnahe Umsetzbarkeit und die Automatisierbarkeit in der Fertigung geachtet worden.

Durch die gewählten Fertigungs- und Montagekonzepte des Wagenkastens, die auf Technologien basieren, die in gleicher oder ähnlicher Form in anderen Industriezweigen bereits eingesetzt werden, wird eine Umsetzbarkeit in der nächsten Zuggeneration forciert. Dies bezieht sich vor allem auf die Fertigung der dreidimensional gebogenen Rohre der Seitenwand der Wagenkastenstruktur, die mittels Freiformbiegen hergestellt werden. Die gebogenen Rohre werden dabei automatisiert mittels Robotern mit den Langträgern verschweißt. Entsprechende Schweißversuche wurden am Beispiel eines Strukturknotens bei der SLV Halle durchgeführt.